Die Entwicklung und der Bau von Anlagen zum Löten von hochtechnologischen Bauteilen war für uns eine neue Herausforderung, insbesondere da es sich um Bauteile handelt, die für einen Prozess im Hochvakuum vorgesehen sind.

Hochvakuumlöten

Bei diesem hochentwickelten Verfahren werden zwei oder mehr Metalle durch Schmelzen des Zusatzmetalls unter Vakuum verschweißt, was als Hartlöten bezeichnet wird. Tatsächlich ermöglicht der Vakuumofen das Erreichen der Schmelztemperatur mit äußerster Präzision, wodurch die Benetzbarkeit des Lots und damit die Füllung der Verbindung optimiert werden.

Es ist die Kapillarität, die das flüssige Lotmittel (auch Filler genannt) in die Hohlräume saugt, die durch mechanische Bearbeitung an den Stellen entstehen, an denen die Verbindung hergestellt werden soll. Der verflüssigte Füllstoff diffundiert in das Metall und bildet genau im Fugenraum eine Zwischenschicht.

Darüber hinaus beseitigt das Vakuumverfahren die üblichen Probleme der Korrosions– und Oxidationsbeständigkeit der zu schweißenden Legierung und maximiert die Sauberkeit und damit die Leistung der Verbindung.

Brentechs Beitrag

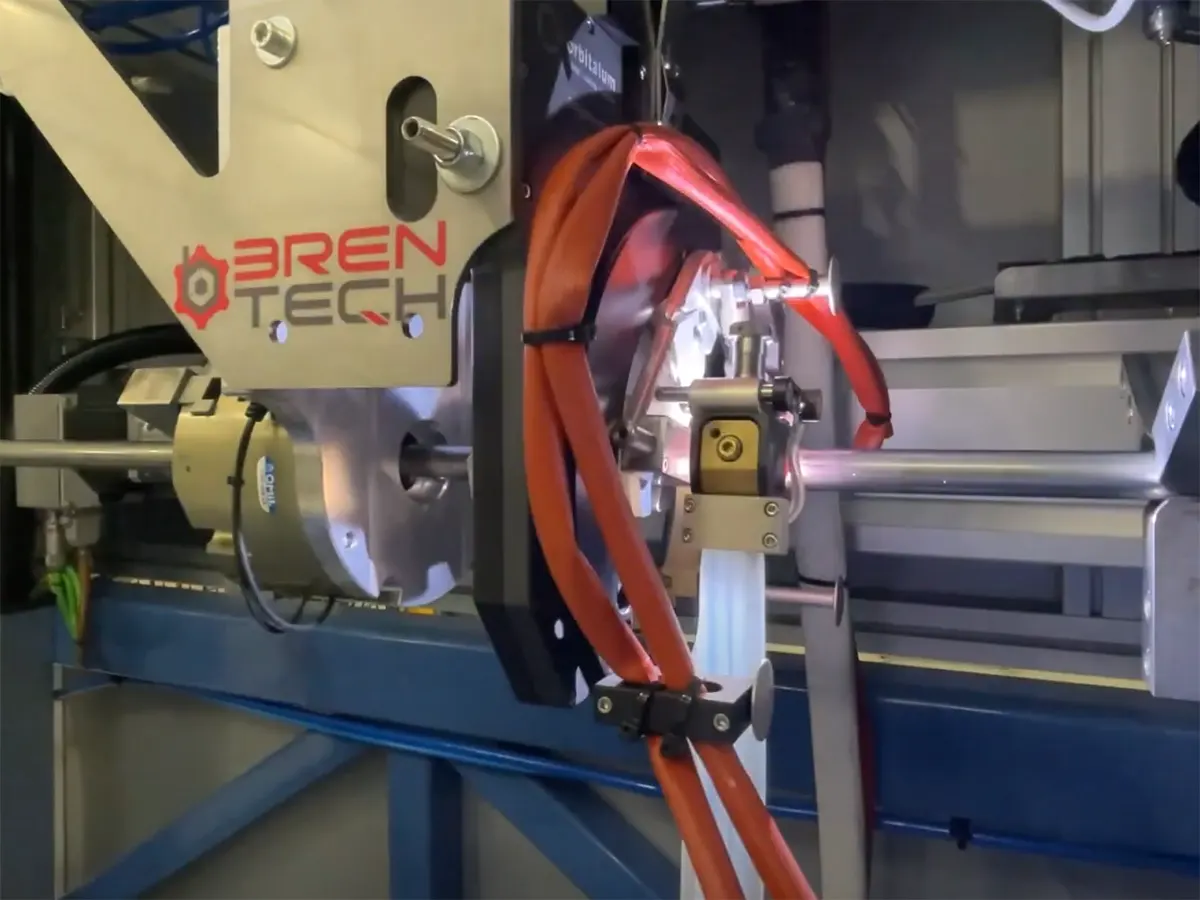

Wir können keine Bilder der Ausrüstung unserer Konstruktion zeigen, aber wir können das Prozess beschreiben. Das Löten erfordert äußerst genaue Toleranzen der zu verbindenden Teile, daher muss die Ausrüstung eine perfekte Positionierung gewährleisten.

Ein weiteres Problem stellen die Kontaktpunkte zwischen Gerät und Bauteil dar, die durch entsprechende Maßnahmen so gestaltet werden müssen, dass ein gegenseitiges Verkleben vermieden wird.

Unter Berücksichtigung dieser kritischen Aspekte konzentrierten wir uns auf die Konstruktion der Ausrüstung zur Positionierung der zu verbindenden Teile und entwarfen die Komponenten, die der Kunde dann in seinen eigenen Räumlichkeiten herstellte.

Wir haben uns nicht darauf beschränkt, sondern auch die Ausrüstung für die Vorbereitung der Komponenten entworfen (und mit dem Kunden gebaut) und so eine weitere Ausrüstung geschaffen, die der Kalibrierung und mechanischen Bearbeitung einiger Rohre mit kleinem Durchmesser gewidmet ist. Auch in diesem Fall bestand die Herausforderung darin, die sehr engen Toleranzen einzuhalten!

Angesichts der vor uns liegenden Designherausforderungen war es eine große Befriedigung, diese Geräte zu entwerfen und zu sehen, wie sie gebaut wurden. All dies war auch möglich dank der Perfektion, mit der der Kunde die Komponenten erstellt hat, und dem Team hervorragender Lieferanten, mit denen wir zusammenarbeiten.

Haben Sie eine oder mehrere technische Herausforderungen für uns? Kontaktieren Sie uns, wir sind ungeduldig, mit Ihnen zusammenarbeiten!