Concevoir et réaliser des équipements de brasage de composants à haute technologie était pour nous un nouveau défi, d’autant plus qu’il s’agit de composants destinés à un procédé réalisé sous vide poussé.

Brasage sous vide poussé

Ce procédé très sophistiqué consiste à souder deux ou plusieurs métaux en faisant fondre le métal d’apport, appelé brasage, sous vide. En effet, le four sous vide permet d’atteindre la température de fusion avec une extrême précision, optimisant la mouillabilité de la brasure et par conséquent le remplissage du joint.

C’est la capillarité qui aspire l’agent de brasage liquide (également appelé charge) dans les cavités, obtenues par traitement mécanique aux endroits où le joint doit être réalisé. Le filler liquéfié se diffuse dans le métal, créant une couche intermédiaire exactement dans la cavité du joint.

De plus, le procédé sous vide élimine les problèmes habituels de résistance à la corrosion et à l’oxydation de l’alliage à souder, maximisant ainsi la propreté et donc les performances du joint.

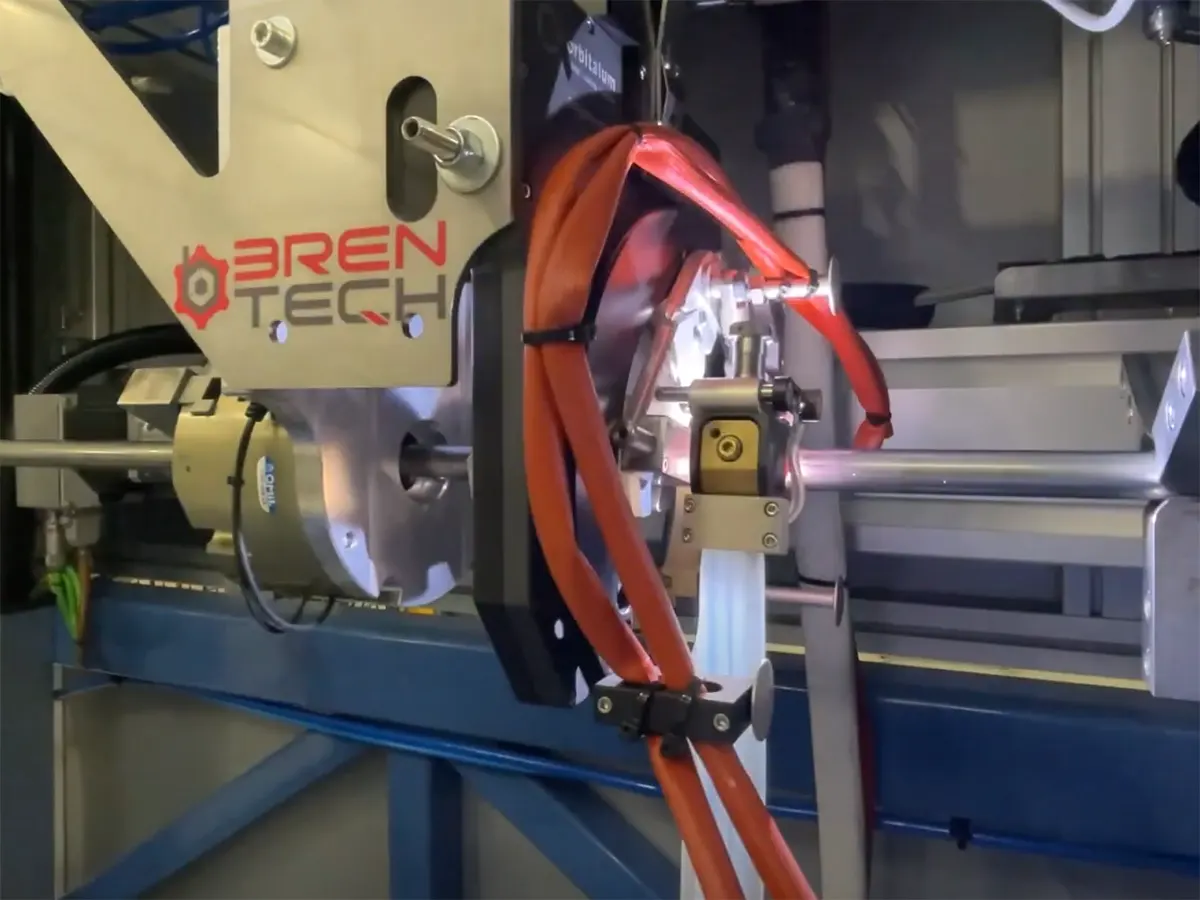

La contribution de Brentech

Nous ne pouvons pas partager d’images de ce que nous avons fait, mais nous pouvons le décrire: le brasage nécessite des tolérances extrêmement précises sur les pièces à assembler, l’équipement doit donc garantir un positionnement parfait.

Un autre problème est représenté par les points de contact entre l’équipement et le composant, qui doivent être conçus avec des mesures appropriées pour éviter le collage mutuel.

Compte tenu de ces enjeux critiques, nous nous sommes concentrés sur la conception des équipements de positionnement des pièces à connecter, en concevant les composants que le client a ensuite créés dans ses propres locaux.

Nous ne nous sommes pas limités à cela, mais nous avons également conçu (et construit avec le client) l’équipement pour la préparation des composants, créant ainsi un autre équipement dédié au calibrage et au traitement mécanique de certains tubes de petit diamètre; dans ce cas également, le défi était de respecter les tolérances très strictes requises!

Concevoir ces appareils et les voir construits, compte tenu des défis de conception qui nous ont été posés, a été une grande satisfaction; tout cela a été possible grâce également à la perfection par laquelle le client a créé les composants et à l’équipe d’excellents fournisseurs avec lesquels nous collaborons.

Avez-vous un ou plusieurs défis techniques à nous confier? Contactez-nous, nous avons hâte de les affronter!